新闻大事件

木塑挤出模具介绍 (下)

2025/03/07

四、安装与调试

4.1 木塑挤出模头安装

4.1.1 模头安装之前必须作安装准备,首先卸下紧固螺 钉并在螺钉螺纹部涂抹少量高温润滑脂,由拔销器拔下锥销并打开每块模板。

检查流道是否有杂物油污或灰尘并清理,紧固芯棒和分流头螺钉,重新合模,并以塞尺检查口模间隙。以达到标准的口模间隙尺寸,装上吊环。

将模头与挤出机用法兰联接后用水平仪校正模头,或用铅锤校直口模侧面,并与定型模相对应。

装上加热板并压紧使之与模头密贴合、接上热电偶及电源连线,通电后观察电热板是否正常发热,热电偶测温是否有误差并校准。

模头加温至设定温度后再关掉加热电源,紧固所有螺钉后再开通电源恒温 10 分钟后方可开机。

4.2 木塑挤出定型模安装

4.2.1 定型模及水箱吊装在挤出机定型台上,首先校正直线度使其保持与生产设备对中,检测定型套下型面与定型板下型面是否处在同一基准面上,再紧固其压紧螺钉,开动定型台前进后退,并检查定型台运动是否平稳或是否与模头对应。

4.2.2 按定型模上标识连接进水、出水、抽真空气管接头,并检查水汽是否通畅,第一节定型模应单独使用 1 台真空泵。

4.2.3 连接真空水箱水气管并接通φ50 抽水(汽)管,启动检查有无故障。

4.3 调试

木塑挤出模具只有在一定的使用条件下,才能正常工作:挤出生产线塑化状态良好、温控精确;成熟稳定的材料配方,严格的混料工艺和挤出工艺。控制冷却水温在 15-20℃为宜,水压>0.3Mpa,保证循环水量。真空泵极限真空>-0.09Mpa。高速挤出时各生产线必须具真空定型水箱或雾化喷淋水箱。

调试人员必须在设备操作人员的配合下进行模具调试。

操作人员设定合理的挤出工艺参数或由调试人员提供参考的工艺参数。

常规的工艺温度设定:(从后至前,WPC 木塑)

210℃、200℃、160℃、160℃、172℃、

螺杆恒温 120℃

木塑模头冷却口模恒温:110℃

操作程度如下:

1、打开总电源开关,各个温控器(或冷却装置)打开。(此时不要开螺杆热循环装置,等开机 10 分钟后打开)

2、升温进,采取阶梯式升温方式进行,即先设定 140℃,温度升到后,恒温 20-25 分钟,再设定到工艺要求温度,恒温 10-15 分钟左右准备开车。

3、检查所有紧固螺丝的紧固性。

4、打开主电机及加料器开关(主动机低速加料器亦低速)

5、物料从模具挤出后应特别注意主机电机电流是否过大,扭矩是否偏高或有上升趋势,若正常则可逐渐增大进料量。

6、根据机头压力、熔体温度、主机电流及物料塑化情况适时开启主机抽真空系统,设备能提供多级真空抽气对挤出速度及制品质量提高更好。根据出料塑化状况对模具挤出作最后调节。

7、调整挤出速度至设定生产速度应和加料同步加速,使挤出机操作条件趋于稳定。

8、挤出型坯开始牵引,先将真空定型套冷却水打开,定型台前移至模头 150mm 左右处,可用牵引线将型坯栓住牵引,以稍高于正常生产速度的速度将型坯牵引至履带上,也可打开定型模,人工将型坯牵引至牵引机上。WPC 挤出牵引履带只做辅助作用。

9、型坯通过定型模上牵引机后,确定型坯已达到理想塑化状态后启动定型台真空泵。

10、逐步将型坯各部位导入真空定型模及定型板中,此时真空度不宜过大,可打开一至两个真空阀门对空吸气以减小真空度。中空型材此时在内腔易形成负压,使型坯难以贴紧定型模,可用尖利器物在型坯下方或侧面刺穿型坯,但注意不能进水。

11、型坯完全导入定型模后可视型材出模后表面平直状况逐步关闭放空阀门,增大真空度,将定型模前移到使型材定型的理想位置。

12、型坯冷却过程中若出现卡模或挂料现象,首先检查是否因挂料部位冷却水未开或塑化不良,挂料若型坯挂断需彻底清除干净后重新牵引。

五、维护与保养

木塑挤出模具进厂后应建立模具使用档案,记载交验情况及模具修理记录。

5.1 木塑挤出模具生产中的维护

1、木塑挤出模具生产完毕前,应先用停机料把木塑材料完全挤出模具后才能停机。残留的木塑物料易给模具造成腐蚀。

2、停机后按装配模具的相反顺序拆卸机头。

3、清理模具应在专用木质台面的工作台面上进行。

4、清理模头的专用工具有拔销器、尖嘴钳、气枪。接触模具流道的铜质工具。如铜铲、铜棒、铜针、铜丝刷。

5、清理完流道的残料后可用金相砂纸或软油石清理模具分型面上的溢料以防被残留木塑材料腐蚀。

6、停机料在模具中易于清理,严禁物料烧焦后才清理模具,烧焦后木塑材料会对模具造成有害的腐蚀,若有局部物料烧焦应用金相砂纸抛光焦痕达到原样。

7、生产完毕的定型模用压缩空气吹干型腔及水道 中的残留物,真空气室 可根据物料析出物多少决定清理周期。

5.2 保养

模具是不锈钢材质,存放保管必须由专业人员拆卸清理,库房必须干燥、清洁、通风、严禁与化学腐蚀品同库。存放长时间不用应用油封。定期检查定位销钉和模头紧固螺钉状况并随时更换。(见模具标准件表)

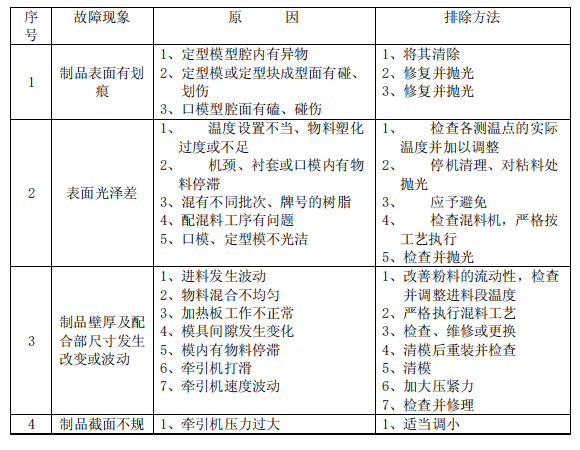

附件 I:木塑挤出模具在生产过程中常见故障、原因及排除方法。

< 返回 >

.png)